Aktuelles

Hilfsmittel und Additive für UV-Farben und deren richtige Anwendung

Heutzutage werden viele Produktionsprozesse standardisiert und exakt definiert, so dass eine hohe und gleichbleibende Qualität produziert werden kann. Zertifizierungen nach diversen Standards wie z.B. ISO oder DIN haben hierzu maßgeblich beigetragen. Dennoch ist es auch heute noch für moderne Fertigungen zwingend erforderlich, auf veränderte Produktionsbedingungen reagieren zu können. Dies gilt im besonderen Maße für das Siebdruckverfahren, welches im Vergleich zu anderen Druckverfahren trotz Standardisierung immer noch viele veränderbare Druckparameter aufweist. Exemplarisch ist hier die Viskosität einer Druckfarbe zu nennen, welche direkten Einfluss auf das Druckergebnis hat.

Dünnflüssige Farben ergeben zum Beispiel bei gleichem Gewebe einen merklich flacheren Auftrag als dickflüssigere Farben. Da die Farbkonsistenz stark auf Temperatur reagiert und komplett klimatisierte Produktionsräume eher die Ausnahme sind, kann es beispielsweise zwischen den Winterund Sommermonaten erhebliche Viskositätsunterschiede geben. Deshalb ist es sinnvoll, den Druckereien bestimmte Hilfsmittel zur Verfügung zu stellen, mit welchen sie effektiv auf solche Gegebenheiten reagieren und die Farbe auf die optimale Verarbeitbarkeit einstellen können.

Der Unterschied zwischen Lösemittelfarben und UV-Farben

Vom Lösemittelfarbenbereich sind es Siebdrucker gewohnt, Farben durch die Zugabe von ca. 10-20% Verdünner druckfertig einzustellen. Mit weiteren Additiven wie z.B. Mattierungsmittel können die Farben auf die jeweilige gewünschte Einstellung, wie hier den Glanzgrad, noch modifiziert werden.

Bei UV-Farben ist die Situation grundlegend anders. Diese Farben sind in der Regel druckfertig eingestellt, da es hier durch eine unbegrenzte Zugabe von Hilfsmitteln zu einer signifikanten, unerwarteten und ungewollten Änderung der Eigenschaften der Farben kommen kann.

Bei UV-Farben handelt es sich um 100% Systeme, d.h. es erfolgt keine Verdunstung und alle Komponenten der flüssigen Farbe sind auch im gehärteten Film enthalten. Durch die Zugabe von Hilfsmitteln wird die Zusammensetzung der UV-Farbe verändert, was möglicherweise zu Störungen bei der Härtung oder Haftungsproblemen führen kann. Um dies besser verstehen zu können, muss man etwas in den Bereich der Chemie einsteigen: UV-Farben reagieren bei auftreffendem UV-Licht durch Polymerisation, wobei innerhalb von Bruchteilen von Sekunden die flüssige Farbe in einen festen Film umgewandelt wird. Die Auslöser dieser Reaktion sind Photoinitiatoren, welche unter UV-Licht in Radikale zerfallen. Diese Radikale regen Doppelbindungen der UV-Bindemittel zum ?Aufklappen? an und ein Kettenwachstum beginnt. So werden aus kleinsten Bausteinen (Reaktivverdünner) und mittelkleinen Bausteinen (Oligomeren) lange Ketten und schließlich feste und klebfreie Farbfilme (Polymere).

Prinzipiell sind UV-Farben werksseitig so eingestellt, dass keine weiteren Hilfsmittel oder Additive zugegeben werden müssen und die Farben mit den gängigsten Maschineneinstellungen verarbeitet werden können. In Ausnahmefällen kann es trotzdem hilfreich sein, die Farbe etwas zu modifizieren, um auf veränderte Bedingungen wie z.B. gröbere Gewebewahl oder schnellere Produktionsgeschwindigkeit reagieren zu können. Hierzu stehen dem Drucker auch für UV-Farben einige spezielle Additive und Hilfsmittel zur Verfügung.

Bei der Zugabe sollten jedoch die vom Hersteller angegebenen Mengen genau eingehalten und nicht überschritten werden, um eine Änderung der Farbeigenschaften zu vermeiden. Detaillierte Angaben bezüglich der Zugabemengen von Additiven zu unseren UV-Farben finden Sie in den technischen Merkblättern unserer UV-Siebdruckfarben.

Die wichtigsten Additive für UV-Farben von Coates Screen Inks und deren Wirkungsweise werden nachfolgend beschrieben.

Viskositätseinstellungen

In gewissen Grenzen kann die eingestellte Viskosität von UV-Farben durch Zugabe von UV-Verdünner oder Verdickerpulver verändert werden.

UV-Verdünner (Reaktivverdünner oder UV-Monomere)

Bei UV-Verdünnern bzw. Reaktivverdünnern handelt es sich um dünnflüssige Bindemittelanteile, die werksseitig zur Einstellung der Viskosität nötig sind. Die weitere Zugabe von größeren Mengen Reaktivverdünner zu UV-Farben ist problematisch, da dadurch das Verhältnis der verschieverschiedenen UV-Bindemittel untereinander verändert wird. Dies hat negative Auswirkungen auf die Haftung und Flexibilität der gehärteten Farbfilme. Ebenso wird bei zu hoher Zugabe der Anteil an Photoinitiator in der Formulierung verringert, was zu Problemen in der Härtung führen kann. Eine zusätzliche Zugabemenge von 3-10 % sollte deshalb keinesfalls überschritten werden.

Verdickerpulver

Durch Zumischen dieses extrem leichten und weißen Pulvers, auch Stellmittel oder Flocken genannt, kann die Viskosität und auch die Stockigkeit (Thixotropie) von UV-Farben erhöht werden. Wichtig ist die Einarbeitung mit einem schnelllaufenden Rührwerk, um den Verlauf der Farben nicht zu verschlechtern.

Reaktivitätserhöhung

Durch Zugabe von zusätzlich Photoinitiatorlösung oder Sensibilisator kann die Polymerisation der UV-Farben geringfügig erhöht werden.

Dabei wird die Anzahl der sich unter UV-Licht bildenden Radikale erhöht und dadurch das auftreffende UV-Licht besser genutzt. Die ausreichende Aushärtung von UV-Farben hängt jedoch stark von der UV-Strahlung, der aufgetragenen Schichtdicke und dem Farbton ab, weshalb eine Photoinitiatorzugabe bei Härtungsproblemen allein nicht immer ausreicht. Zur Erhöhung der Reaktivität kann auch in bestimmten Fällen ein Reaktivharz zugegeben werden, was die Polymerisation ebenfalls beschleunigen kann.

Druckprobleme

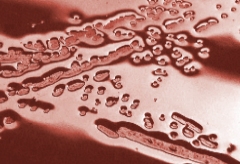

|

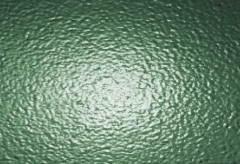

|

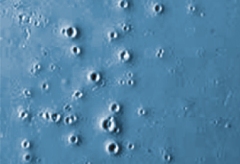

|

| Benetzungsstörung | Orangenhauteffekt | Krater |

Benetzungs- und Verlaufsprobleme

Die werksseitigen Einstellungen der UV-Farben zeigen von Haus aus ausreichende Verlaufs- und Untergrundbenetzungseigenschaften, weshalb im Normalfall keine weitere Zugabe solcher Additive nötig ist.

Sollte es trotzdem zu Problemen kommen, kann durch Zugabe von sehr geringen Mengen Netzmittel oder Verlaufmittel eine Verbesserung erzielt werden.

Haftungsverbesserung

Sollte eine UV-Farbe auf schwierigen Untergründen schlecht haften, kann dies in manchen Fällen durch Härterzugabe verbessert werden. Die Farben zeigen nach dem Zumischen des Härters zwar meist eine Topfzeit von ca. 6-8 Stunden, was die Vorteile der UV-Technik etwas verwässert, werden jedoch normal gehärtet und können sofort weiterverarbeitet werden. Die vollständige chemische Reaktion des Härters ist nach ca. 3 Tagen bei Raumtemperatur abgeschlossen und die Drucke sind dann voll belastbar. Spezielle 2-Komponenten UV-Farben für Glas benötigen eigene, spezielle Haftvermittler und Härter.

Übersicht Hilfsmittel für UV-Farben

In der folgenden Tabelle sind einige Hilfsmittel und Additive für UV-Farben aus unserem Programm und deren Wirkungsweise beschrieben. Bezüglich der Eignung dieser Hilfsmittel für unsere UV-Siebdruckfarbreihen, verweisen wir auf das technische Merkblatt "UV-Hilfsmittel (HM) Additive".

Abschließend sollte nochmals darauf hingewiesen werden, dass eine zusätzliche Zugabe von Additiven nicht immer die Lösung des Problems bedeuten kann. Vielmehr ist es wichtig, die geeignete UV-Farbe zu wählen, welche zu der gestellten Druckaufgabe und den vorherrschenden Druckbedingungen passt.

| VISKOSITÄTSEINSTELLUNG | ||||

|---|---|---|---|---|

| KENNDATEN |

MENGE |

WIRKUNG |

ÜBERDOSIERUNG |

|

| ADDITIV UV/V Universal-Reaktivverdünner* (nicht für MTR und PDX) |

Klare, farblose Flüssigkeit, niedrigviskos, vergilbungsfrei. |

3 - max. 10% |

Verringert die Viskosität von UV-Farben. Reagiert in den Film mit ein, verdunstet nicht. |

Bei Zugabe über 10% verschlechtert sich die Reaktivität und Durchtrocknung der Farben Veränderung des Farbtons bei Buntfarben. |

| MTR/V Spezial-Reaktivverdünner* (für MTR und PDX) |

Klare, leicht gelbliche Flüssigkeit, niedrigviskos, vergilbungsfrei. | 3 - max. 10% |

Verringert die Viskosität von UV-Farben. Reagiert in den Film mit ein, verdunstet nicht, elastischere Einstellung als Additiv UV/V. | Bei Zugabe über 10% verschlechtert sich die Reaktivität und Durchtrocknung der Farben Veränderung des Farbtons bei Buntfarben. |

| VERDICKERPULVER |

Feines, weißes Pulver. |

1 - 3% |

Erhöht die Viskosität und Thixotropie von UV-Farben. Einarbeitung mit einem Rührwerk von Vorteil. | Verschlechterung von Verlauf und Verdruckbarkeit. |

| REAKTIVITÄTSERHÖHUNG | ||||

| LAB-N 551564 Photoinitiatorlösung |

Klare, leicht gelbliche Flüssigkeit, mittelviskos. Reine Photoinitiatormischung, hochwirksam, vergilbungsfrei. |

1 - 3% |

LAB-N-551564 erhöht speziell die Durchtrocknung von Buntfarben und deckenden Farbeinstellungen. |

Erhöhung der Oberflächenhärte. |

| LAB-N 560700 Photoinitiatorlösung |

Klare, leicht gelbliche Flüssigkeit, niedrigviskos. Reine Photoinitiatormischung, hochwirksam, vergilbungsfrei. | 1 - 3% max. 5% |

LAB-N-560700 erhöht die Reaktivität von UV-Farben, begünstigt somit die Durchtrocknung, speziell auch bei Buntfarben. Vergilbungsfrei, dadurch auch in Weiß und Lack einsetzbar. | Erhöhung der Oberflächenhärte. |

| ADDITIV UV/S Sensibilisator (nicht für MTR und PDX) |

Klare, leicht gelbliche Flüssigkeit, mittelviskos. Mischung aus Photoinitiator und Reaktivharz. | 3 - 5% max. 10% |

Additiv UV/S erhöht die Reaktivität von UV-Farben. Verbesserte Durchhärtung, Oberflächenhärte und Chemikalienfestigkeit. | Bei Zugabe über 10% kann es zur Überhärtung der Farben kommen, welche zu Problemen bei Überdrucken, Stanzen, Schneiden etc. führt. Veränderung des Farbtons bei Buntfarben. |

| BENETZUNGS- UND VERLAUFPROBLEME | ||||

| ADDITIV UV/N Netzmittel |

Klare, farblose Flüssigkeit, niedrigviskos. | 1- 2% | Verbessert die Untergrundbenetzung auf schwierigen Untergründen. | Vermindert die Haftung und Überdruckbarkeit. |

| ADDITIV UV/VM Verlaufmittel |

Trübe, weißliche Flüssigkeit, niedrigviskos, silikonhaltig. | 1- 2% | Verbessert die Verlauf- und Slipeigenschaften, wirkt gegen Orangenhauteffekte. | Bildung eines Schmierfilms an der Oberfläche und Verschlechterung der Zwischenhaftung. |

| HAFTUNGSVERBESSERUNG | ||||

| ADDITIV UV/H Härter (für UV/K, UVE und 80UV) |

Klare, farblose Flüssigkeit, hochviskos. | 5% | Erhöhung von Haftung und Beständigkeit. Vollständige Reaktion nach ca. 3 Tagen bei Raumtemperatur. Topfzeit ca. 6-8 Std., danach müssen angesetzte Farben entsorgt werden. | Kann zur Verminderung der Reaktivität und Durchtrocknung führen. |

* Vorsicht: Die Reaktivverdünner nicht zur Reinigung von Haut und Kleidung verwenden!

Eingetragen am 15.11.2021

Alle aktuellen Meldungen von "KCS Kompetenz Center Siebdruck" können Sie auch als RSS Newsfeed abonnieren, klicken Sie einfach auf das XML-Symbol und tragen Sie die Adresse in Ihren Newsreader ein!

Alle aktuellen Meldungen von "KCS Kompetenz Center Siebdruck" können Sie auch als RSS Newsfeed abonnieren, klicken Sie einfach auf das XML-Symbol und tragen Sie die Adresse in Ihren Newsreader ein!

Aktuelles

- Unsere neue Siebdruckfarbe für Kunststoffhohlkörper aller Art: 84UV

- 60 Jahre Kompetenz in Siebdruckfarben

- Die richtige Viskosität bei Siebdruckfarben und warum sie entscheidend ist!

- Neue Farbreihen kommen nach Nürnberg

- Effektive Werbung am Boden - Rutschhemmende UV-Lacksysteme für Fußbodenaufkleber

Termine

- 23.04.2026-24.04.2026

Grundlagen des Tampondrucks - 10.09.2026-11.09.2026

Grundkurs für den Siebdruck - 08.10.2026-09.10.2026

Grundlagen des Tampondrucks